煤礦高壓橡套電纜導體屏蔽層和絕緣層生產工藝

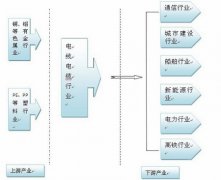

根據目前國內現有礦用電纜生產設備的實際,在絕緣層和屏蔽層的生產方式上選擇導體屏蔽層和絕緣層同時擠出,擠出的絕緣層繞包半導電布帶后編織金屬/纖維編織層作為金屬屏蔽層。擠出工藝上,導體屏蔽層和絕緣層的雙層擠出采用90/12+120/12連續硫化線生產。擠出導體屏蔽采用90橡膠擠出機,螺桿長徑比12:1,擠出機機身分為5個區進行溫度控制,通過人工控制蒸汽和冷卻水流量調節每一區的溫度,電機功率50kW直流調速;擠出絕緣采用120橡膠擠出機,螺桿長徑比12:1,擠出機機身分為5個區進行溫度控制,通過人工控制蒸汽和冷卻水流量調節每一區的溫度,電機功率75kW直流調速;生產線牽引采用10kW直流電機,輪式牽引。兩臺主機與牽引電機通過PLC控制同步,能基本實現提速時設備速度的一致性和穩定性,保證電纜生產過程中的絕緣厚度和絕緣外徑穩定性,便于產品質量控制。

該生產線連續硫化管長度70m,硫化管設計壓力1.96MPa,最大生產速度30m/min。實際擠出時,90擠出機從加料口到機頭溫度分別控制在40~90℃,120擠出機從加料口到機頭溫度分別控制在50~95℃。對于三元乙丙橡膠的基礎,擠出機機頭溫度過低會造成電纜絕緣的表面不光滑,影響電纜的產品質量;溫度過高會造成橡膠在機頭先期硫化,硫化后的橡膠粘貼在擠出機模具上,刮傷絕緣表面,造成不合格品的大量出現。模具選擇上,一般模芯直徑大于膠線外徑0.3~0.8mm,便于銅絞線從模芯通過。模芯選擇過小,一旦導體通不過模芯,銅絲卡在模芯上,便會全線設備停車;模芯選擇過大會造成導體線芯在模芯內位置不穩而帶來絕緣層厚度不均勻,使電纜質量不合格。由于橡膠有壓縮性,模套的選擇一般比擠出外徑小0.5~1.0mm左右。硫化管內的壓力在1.0~1.2MPa,對應蒸汽溫度175~190℃,開車速度控制在6~8m/min。

3

煤礦高壓橡套電纜絕緣層和絕緣屏蔽層設計

絕緣層。國產橡膠電纜絕緣材料廣泛采用天然橡膠和三元乙丙橡膠作為主體材料。6/10kV電纜一般用在主干線上,一旦電纜出現故障就會帶來大面積停電甚至傷亡事故,直接影響煤礦安全生產,因此對電纜的可靠性比一般低電壓等級電纜要高。三元乙丙橡膠的耐熱及耐老化性能和絕緣性能都比天然橡膠要好許多,因而必須選用三元乙丙橡膠作為絕緣層主體材料。每根電纜動力線芯耐受電壓程度與絕緣材料本身擊穿場強和絕緣層厚度有直接的關系礦用電纜,絕緣層越厚電纜耐受電壓等級越高。所以,在確定絕緣層厚度時還須了解絕緣層內每一點的電場強度。在實際生產過程中,各種生產工藝參數和環境的變化都會引起絕緣層厚度的不均勻。絕緣層厚度偏差過大會導致絕緣層較薄的地方成為缺陷點,不能保證電纜的長期穩定運行。因此,對絕緣層厚度規定如下:絕緣層厚度平均值不應低于標稱值,最薄點厚度不應小于標稱值90%-0.1mm。

文章標簽:礦用電纜