鐵路數字信號電纜的作用有哪些?

1.產品的功能

鐵路數字信號電纜具有傳輸模擬信號(1MHz)、數字信號(2Mbit/s)、額定電壓交流750V或直流1100V及以下系統控制信息及電能的傳輸功能。適用于鐵路信號自動閉塞系統、計軸、車站電碼化、計算機連鎖、微機監測、調度集中、調度監督、大功率電動轉轍機等有關信號設備和控制裝置之間傳輸控制信息、監測信息和電能。

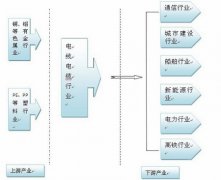

2.產品的應用領域

目前在中國鐵路投入運營的自動閉塞系統有:交流計數自動閉塞系統、4信息移頻自動閉塞系統、18信息移頻自動閉塞系統、法國UM71自動閉塞系統、ZPW-2000系列(ZPW-2000、ZPW-2000A)無絕緣移頻自動閉塞系統等8種以上的自閉系統。

現新建鐵路,電氣化改造線路均使用ZPW-2000A自動閉塞系統,其配套的電纜為內屏蔽鐵路數字信號電纜(TB/T3100.5-2004),是目前技術含量高、市場用量最大的尖端產品,行業年產值規模為15~20億;其它信號制式的信號電纜用量較小,且呈逐步淘汰趨勢,主要用于既有線路的維修、局部改造或自備線、支線等信號設備比較落后的線路,年行業產值規模據不完全統計不足10億

ZPW-2000A型無絕緣移頻自動閉塞系統是在引進法國UM71無絕緣軌道電路技術國產化基礎上,結合我國國情進行提高系統安全性、系統傳輸性能及系統可靠性的技術再開發,是鐵路運輸重載、安全、高速以及向機車信號主體化方向發展的地面基礎設備。其主要特點是:實現軌道電路全程斷軌的檢查,大幅度減少了調諧區分路死區長度,對調諧單元斷線故障和拍頻信號干擾實現了檢查和防護,提高了系統的抗干擾水平,實現了技術上的重大突破,在傳輸安全性上有了質的提高。并有效地提高了電氣絕緣節軌道電路傳輸長度,使軌道電路傳輸長度從900米提高到1500米。

該系統2002年5月通過了鐵道部組織的技術簽定,被認定為鐵路信號系統的唯一制式。該系統用國產內屏蔽鐵路數字信號電纜(SPTP型)取代原法國ZCO3型電纜,突破信號傳輸“同頻不同纜”的限制,實現一根電纜內的不同屏蔽組中可同時傳輸同頻率的移頻信息,而且當線芯接地故障狀態下屏蔽組間串音干擾與分纜的兩根數字信號電纜(SPT型)等效,即達到了同頻同纜與同頻分纜具有同樣的傳輸性能和安全可靠性。減小了銅導體線徑,減少備用線組,加大傳輸距離,使系統性價比大幅度提高,顯著降低工程造價,方便施工及后續維護。

主要特性

內屏蔽鐵路數字信號電纜在滿足原有鐵路信號電纜指標的基礎上,提高了電纜的綜合電氣性能:交流額定電壓提高了1.5倍,電容指標降低了40%,絕緣電阻指標提高了2.3倍,同時改善了阻抗、衰減、串音等性能。

電纜提高了線組間的抗干擾能力,實現了同頻同纜傳輸,而且當線芯接地故障狀態下屏蔽組間串音干擾與分纜的兩根信號電纜等效,有效地提高了系統的安全性。

電纜有較高的機械強度,良好的防腐蝕、耐寒性能、高屏蔽性能,可滿足電氣化鐵路對強電場干擾、潮濕、嚴寒等各種環境的要求以及現有信號系統最新制式、最新裝備的配套要求;同時電纜兼容其它制式的信號系統設備。另外,電纜可根據使用環境要求,具有阻燃、防白蟻的附加功能。

結構特點

1.絕緣單線

絕緣單線的絕緣層為皮-泡-皮結構,共有紅、綠、白、藍四種色譜,采用目前國際上先進的三層共擠串聯線制造,即導體拉制與皮-泡-皮結構的絕緣層擠制一次完成,實現了產品結構尺寸與性能指標的在線檢測與控制的精確制造,其主要優點是:

a.內皮絕緣層能與導體良好的粘接在一起,保證絕緣層的防潮性和粘接牢固性;發泡絕緣層為氮氣物理發泡,與傳統的化學發泡相比泡孔小而密且互不聯通,因而具有很高的發泡度(60%左右),絕緣層的發泡意味著四線組工作電容下降,線路傳輸衰減常數降低。

b.外皮層使用高密度絕緣料,有良好的耐磨性和機械強度,耐環境老化性能是普通聚乙烯料的10倍以上,從根本上解決了普通鐵路信號電纜中存在的絕緣層老化龜裂問題。

c.由于單線顏色母料僅存在于外皮層,絕緣電阻和耐電壓擊穿強度明顯提高,是普通鐵路信號電纜的3倍以上。由于單線生產過程實現了計算機在線檢測與控制,單線結構尺寸的一致性好,工作線對的直流電阻差降低了50%。

d.絕緣單線制造精度高,有效地提高了產品的電氣性能指標。

2.四線組絞合

四線組采用先進的高速星絞機生產,每根單線均為主動恒張力放線,特有的絞合預扭裝置、開線器等針對產品性能指標的獨特設計,預扭裝置能有效地降低因絕緣偏心造成的電容耦合系數,使電容耦合系數達到最小值;精確的扎紗張力即要保證四線組結構的對稱穩定性,又不能使皮-泡-皮結構絕緣層變形和損傷;四線組絞合的節距精度、線序、外徑控制等均是本工序的關鍵環節,也是影響產品性能指標的關鍵因素。

3.四線組單元屏蔽

內屏蔽電纜中四線組單元用銅帶縱包實現電磁屏蔽的目的,并沿銅帶表面加添了一根銅導線作為排流線,以確保屏蔽層在電纜敷設施工和長期使用中具有穩定可靠的屏蔽性能。

4.成纜

為了改善電纜的串音指標,在成纜工序中合理設計、匹配絞合節距,并實現完全退扭絞合,降低了線間直接系統性耦合,達到減小串音的目的

多達四種的不同結構、不同尺寸的成纜單元,在絞制過程中如何保證纜芯的圓整、結構穩定、緊湊是成纜工序的關鍵,同時必須保證纜芯的線序與組序完全正確。

5.電纜鋁護套

電纜鋁護套為采用氬弧焊技術進行鋁帶縱包形成鋁護套。為了防止鋁護套在使用過程中的電化反應,生產過程中對鋁護套表面進行涂覆。

鋁護套電纜為干線使用電纜,用量最大,因而鋁護套工序的產能和質量也是該產品制造過程的關鍵環節。用氬弧焊技術生產的電纜鋁護套,焊接質量穩定可靠,可完全經得起按相關標準進行的彎曲試驗、擴口試驗和氣密性試驗。

性能指標

與普通鐵路信號電纜相比,鐵路數字信號電纜通過結構的設計和工藝措施,工作電容由50nF/km降低到29nF/km,電容耦合K1平均值由141pF/km降低到81pF/km,同時增加了阻抗、衰減、串音等二次傳輸性能指標。雖然產品質量具有很大的優勢并在技術方面有所突破,但根據實際檢測與現場使用情況,產品在以下性能指標方面還需更進一步改進完善。首先,產品使用過程中出現的導體混線、斷線與氧化;其次,絕緣層的抗張強度、斷裂伸長率、抗壓縮性能的改進提高;最后,現標準中部分二次參數的范圍設定并不理想,相關聯二次參數及各頻率點指標很難匹配到理想中值

特別是絕緣強度,是目前用戶(鐵道部各工程單位)、產品質量監督檢測中心與生產廠家之間存在分歧并非常關注的問題,這不僅是線纜制造企業面臨的一個新的技術難題,同時會因絕緣強度的改進造成產品結構尺寸、性能指標與現行標準出現較大的偏差。

文章標簽: